镀锌除尘骨架镀锌除尘骨架也称除尘笼骨,是采用设备次焊接成型,除尘骨架是滤...

镀锌除尘骨架镀锌除尘骨架也称除尘笼骨,是采用设备次焊接成型,除尘骨架是滤... LCM-D/G型长袋离线脉冲除尘器LCM-D/G长袋离线脉冲除尘器是根据冶金、建材、电力、化工、碳黑、...

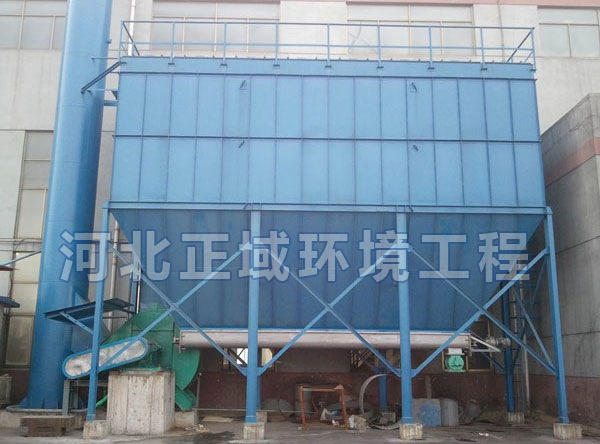

LCM-D/G型长袋离线脉冲除尘器LCM-D/G长袋离线脉冲除尘器是根据冶金、建材、电力、化工、碳黑、... DDF大型袋式反吹除尘器DDF大型袋式反吹除尘器是保护操作者和人民身心健康,农作物的生长...

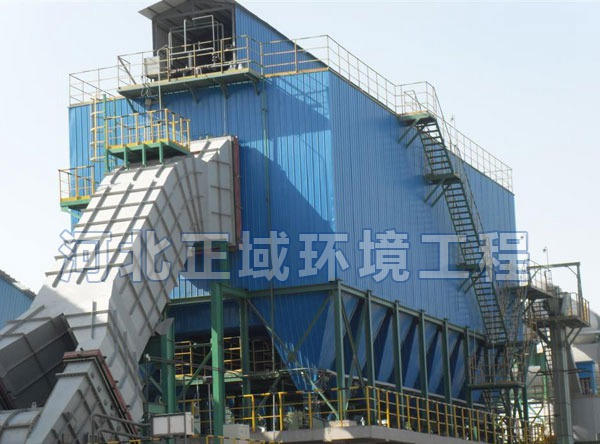

DDF大型袋式反吹除尘器DDF大型袋式反吹除尘器是保护操作者和人民身心健康,农作物的生长... 不锈钢螺旋输送机不锈钢螺旋输送机是利用旋转的螺旋将被输送的物料沿固定的机壳内...

不锈钢螺旋输送机不锈钢螺旋输送机是利用旋转的螺旋将被输送的物料沿固定的机壳内... 双链刮板输送机MS型埋刮板输送机是种在封闭的矩形断面的壳体中,借助于运动着的...

双链刮板输送机MS型埋刮板输送机是种在封闭的矩形断面的壳体中,借助于运动着的...双轴螺旋输送机螺旋轴与吊轴承、头、尾轴联接均采用嵌入舌式,安装、拆卸不需要轴向移动,维修方便。芯轴长、吊挂少、故障点少。采用变径结构,增大吊轴承处容积,避免吊轴承与物料接触,吊轴承寿命可达到两年以上。各传动部位均采用浮动连接方式,吊轴承为万向结构,使螺旋体,吊轴承和尾部总形成一个整体旋浮体,在范围内可以输送阻力自由旋转避让,不卡料,不堵料。头尾轴承座均在壳体外,所有轴承采用多层密封盒配合密封技术,轴承使用寿命长。与其他输送设备相比,具有整机截面尺寸呢小、密封性能好、运转平稳、可中间多点装料和卸料及操作、维修简单等优点。

双轴螺旋输送机离心诱导法。用于垂直的倾斜度较陡的螺旋输送机,或任何转速较高的螺旋输送机,其工作特点是物料充填量介于两种之间,在螺旋的高转速下,松散的物料受到离心力的作用远比重力等其他外力的影响大。双轴螺旋输送机推挤法。此法用于仓底的卸料输送螺旋,物料经常充满螺旋,颗粒物料受到的静压较大,每粒物料本身的重力远小于其他作用力。此种螺旋的阻力是很大的,它要克服较大压力下形成的摩擦力。工作时物料好象是螺母,螺旋起螺钉似的作用,只要螺母不转动,利用螺钉的旋转,就可以使螺母沿轴向移动,仓底卸料螺旋常采用变节距螺旋,在出口端的节距较大。

无轴螺旋输送机由于运行的速度较高,且链条和导轨之间是滑动摩擦。所以埋刮板输送机易损件的寿命较短,在相同使用年限的情况下,整机磨损程度较严重。换句话说,整机性能对易损件的材质要求比较高。无轴螺旋输送机的传动链条一般是锻造与普通机加工和热处理而成,链条程度较低,节距累积误差大;输送距离一般在80m以下;如是铸造链条,各种铸造缺陷不可避兔,输送距离一般在50m以下或者低。无轴螺旋输送机由于传动链条比较粗糙,且运行速度高,又是滑动摩擦,所以产生的噪音比较大。但是,由于整机一般是全封闭结构,产生的粉尘较小。另一方而,由于设备是在微正压状态运行,所以说对设备接口等密封部位要求比较高。埋刮板输送机的加料点可以有多个,也就是说设备全长也可加料。埋刮板输送机的卸料点也可以有多个,也就是说设备个长均可卸料。

无轴螺旋输送机不宜输送易变质的、粘性大的、易结块的物料,因为这些物料在输送时会粘结在螺旋上,并随之旋转而不向前移动或者在吊轴承处形成物料的积塞,而使螺旋机不能正常工作。鉴于螺旋输送机的应用范围及功能特点,用户在选型时,应根据使用环境及输送物料情况充分考虑、统筹兼顾、合理选型,以避免不的麻烦和损失。无轴螺旋输送机在使用前空载启动,运转正常后再给料运行。运行过程中给料量要均匀适中,给料过多会导致超载外溢,过少则使效率降低。

无轴螺旋输送机中听选用的输送链条,其节距较大,它受力后的变形要比短节距链条小得多。因此,在制作传感器时可以忽略这种变形的影响。工作时刮板链条链板的受力形式为拉弯组合,而内涟板听受的弯曲变形通常较小,但考虑到内涟板会受到头轮轮齿的刮磨,使传感器的保护受到影响,所以传感器安装在外链板上为适用。由于传感器是安装在刮板链条中,被理在物料中运行的,因此,对传感器的保护就显得非常重要,它直接影啊到测量精度的优劣。为了减小自制传感器的滞后和非线性,好在正式测量前对传感器进行三次以上的加卸载循环。

无轴螺旋输送机投运前,应先确认机械设备完好,紧固件和运行部件正常,连接管线牢固,转动部位进行的润滑等。经常检查机械的运转情况,主要包括电机是否超负荷、轴承温度和温升是否在正常范围内、紧固连接件是否松动等,尤其要注意螺旋叶片不能与机壳碰撞摩擦。如果发现异常振动或听到异常声响,应立即停机进行检查。同时要经常检查和清理机器外壳及其他部件积聚或缠绕之物。管式螺旋输送机每月应检查的项目有轴状密封管连接和磨损是否正常、衬垫磨损是否正常、排水管线是否漏水、电动机齿轮油位是否正常等,每年应检查和保养的项目有检查换电动机齿轮内机油和换其他部位的润滑油脂。