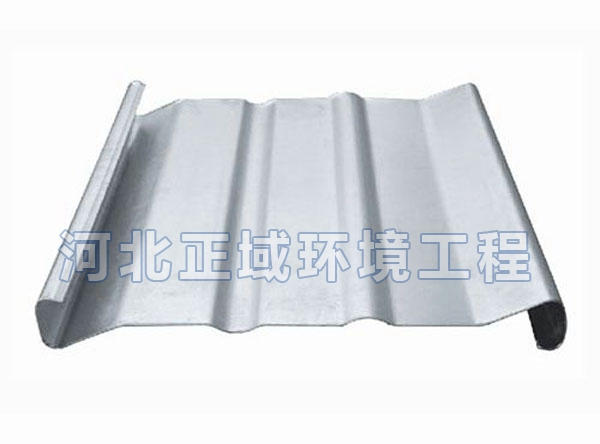

Z385阳极板Z385阳极板是电除尘器的核心部件,阳极板的验收标准:平直、、刚...

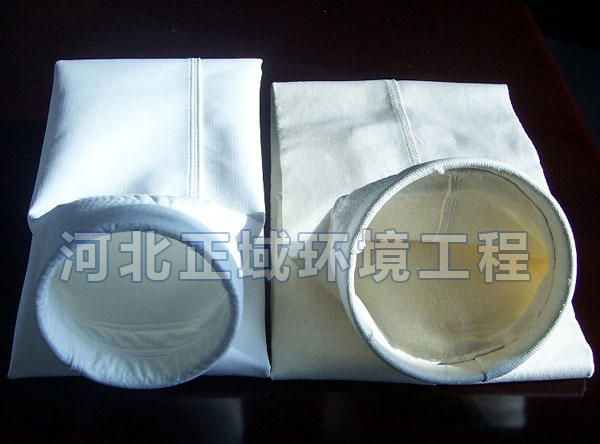

Z385阳极板Z385阳极板是电除尘器的核心部件,阳极板的验收标准:平直、、刚... 覆膜针刺毡除尘布袋覆膜针刺毡除尘布袋滤料采用非织造针刺工艺,并经热定型及其他处...

覆膜针刺毡除尘布袋覆膜针刺毡除尘布袋滤料采用非织造针刺工艺,并经热定型及其他处... LCM锅炉布袋除尘器LCM锅炉布袋除尘器除尘、清灰效果好、处理风量大、维护方便、运行...

LCM锅炉布袋除尘器LCM锅炉布袋除尘器除尘、清灰效果好、处理风量大、维护方便、运行... 花岗岩水浴脱硫除尘器花岗石水浴脱硫除尘器从目前来看,我国自行研制的烟气脱硫装置,...

花岗岩水浴脱硫除尘器花岗石水浴脱硫除尘器从目前来看,我国自行研制的烟气脱硫装置,... 麻石水浴脱硫除尘器含尘烟气分成两股烟气进入除尘器,分别通过两个扁而宽的下行通道...

麻石水浴脱硫除尘器含尘烟气分成两股烟气进入除尘器,分别通过两个扁而宽的下行通道...螺旋输送机本体由头部轴承、尾部轴承、悬挂轴承、螺旋、机壳、盖板及底座等组成。

为防止螺旋输送机拖轮产生孔洞类缺陷,输送设备拖轮的轮缘采用补缩的空心微珠保温冒口套,上轴筒采用整圈环形明冒口,以利于补缩、排气和浮渣。

与其他螺旋输送设备相比,双螺旋输送机机具有以下优点:

1.良好的密封性能:整个系统在封闭的管道中运行,无泄漏,无灰尘。管道输送机可以填充气体,保护输送物料免受气体侵害,避免环境粉尘污染。

2.节能:输送链板与输送管之间的点接触,摩擦力小,功耗低。

3.立体运输:水平,倾斜,垂直,转向等组合运输。

4.体积输送:材料不会被挤压以材料的完整性。

5.结构简单:驱动底盘和从动底盘简单,故障率低,操作方便,使用寿命长,维护率低。

6.易于自控:多点进料,多点放电,轻松实现自动控制。

在长期使用双螺旋输送机的过程中,设备内部会散发出大量的热量。如果不及时处理,电机会烧坏,影响设备的使用寿命。还有许多其他原因会导致电极损坏。

1.当双螺旋输送机的输送阻力增加时,电阻通过减速器直接传递给电机,没有间接缓冲保护装置。特别是当电动跳闸重新启动时,电动机以负载启动,并且跳闸的启动次数增加。电机烧坏了。

2.双螺旋输送机的螺旋叶片与壳体之间有10至14毫米的间隙。由于破碎的原料含有颗粒,当材料被输送时,总会有一些颗粒进入螺旋叶片和壳体之间的间隙。瞬间形成大的摩擦力,增加其输送阻力,增加电动机的工作负荷,使电气保护装置跳闸。

电机是双螺旋输送机的“心脏”。一旦燃烧,它将导致设备停止并造成一些损失。因此,在使用过程中应避免温度过高,降低设备间的阻力和摩擦,从而防止传动电机烧毁。

进料口的调整应进料口的物料在宽度方向上均匀分布,以避免双螺旋输送机的进料不均匀,从而导致链板(或胶带),双螺旋输送机料斗或链轮的不均匀。磨损或抬起链板(或胶带)以便流下。为此,请考虑以下因素:

1)进料槽的角度应适当,以避免进料口前的材料堵塞。滑管的滑移角根据材料的特性,滑管的材料和形状以及使用条件确定。一般来说,滑动角度比材料的动态休止角5°~10°,阻挡材料的材料,水分少的材料和机械力流动的材料可以取小的值,粉末和水分大的材料自流动材料的滑移角度应该很大。

2)双螺旋输送机进料口的调整应考虑斗式提升机的装载方式,以进料顺畅,不会增加提升机的阻力(主要是提升材料的阻力和材料的阻力)。有两种类型的双螺旋输送机,即提升和流入。拉伸型主要用于输送粉末状,粒状和小块非磨蚀性或半磨蚀性散装材料。料斗通常布置稀疏,允许料斗以的速度运行,因为在拉伸材料时它不会产生大量的阻力。流入型用于输送大型磨料,料斗密集排列,防止物料在料斗之间飞散。料斗以较低的速度运转。

对于拾取负载,材料级别越高,拾取材料时的阻力越大。为避免过载和材料反溅,要拾取的材料的高度应低于下链轮轴的水平面。也就是说,当进给口的角度不足以调节进给口的位置时,可以适当地减小原始设计的进给口的位置,并且调节范围大。

对于双螺旋输送机流入负载,为了防止材料进入壳体的下部,入口的下边缘定位成高于下链轮轴的水平面。也就是说,当拐角不足以调节进料口的位置时,可以适当地降低进料口,但是下落位置受到限制。理论上,进料口的位置没有限制地升高,并且进料口的位置越高,料斗载体部分的距离越短,并且提升机的负荷将越轻。然而,当入口的位置升高时,一方面,考虑在相应的壳体内添加导轨(或导板)以避免链板(或带)的摇摆,并且另一方面,考虑到错误的行程阻塞材料的问题。

螺旋输送机的选用:

(一)应用范围及特点

(1)螺旋输送机是在化工、建材、粮食等部门中广泛应用的一种输送设备,主要用于输送粉状、颗粒状和小块状物料。它不适宜输送易变质的、粘性的和易结块的物料。

(2)螺旋输送机使用的环境温度为—20~50℃;输送机的倾角β≤20°;输送长度一般小于40m,最长不超过70m。

(3)螺旋输送与其他输送设备相比较,具有结构简单、横截面尺寸小、密封性能好、可以中间多点装料和卸料、操作方便以及制造成本低等优点。它的缺点是机件磨损较严重、输送量较低、消耗功率大以及物料在运输过程易被破碎。

(二)分类及结构特征

(1)螺旋输送机的螺旋叶片有实体螺旋面型、带式螺旋面型及叶片螺旋面型三种。实体螺旋面称为s制法,其螺旋节距GX型为叶片直径的0.8倍,LS型螺旋输送机适用于输送粉状和粒状物料。带式螺旋面又称D制法,其螺旋节距与螺旋叶片直径相同,适用于输送粉状及小块物料。叶片式螺旋面应用较少,主要用于输送粘度较大和可压缩性物料,在输送过程中,同时完成搅拌、混合等工序,其螺旋节距约为螺旋叶片直径的1.2倍。

(2)螺旋输送机的螺旋叶片有左旋与右旋两种旋向。

(3)螺旋输送机的类型有水平固定式螺旋输送机、垂直式螺旋输送机。水平固定式螺旋输送机是的一种型式。垂直式螺旋输送机用于短距离提升物料,输送高度一般不大于8m,螺旋叶片为实体面型,它有水平螺旋喂料,以的进料压力。

(4)LS、GX型螺旋输送机物料出口端,应设置1/2~1圈反向螺旋片,防止粉料堵塞端部。

(5)螺旋输送机由螺旋机本体、进出料口及驱动装置三部分组成。

螺旋输送机的驱动力是在材料处理过程中克服各种阻力的能力。

它主要包括以下几个部分:

1、能够增加运输材料的高度(水平或倾斜)

2、运输材料的容量消耗抵抗槽壁和螺旋表面的摩擦:

3、材料内部颗粒之间相互摩擦引起的容量消耗;

4、材料沿槽的运动导致由推力轴承的摩擦引起的容量损失;

5、由中间轴承和端部轴承的摩擦引起的容量损失。

用于连续操作系统中的螺旋输送机。由于整个系统的连续运行和高度自动化,任何部件的故障都会影响整个系统的正常运行。因此,在这种情况下使用的输送机应具有大的动力储备。

不锈钢螺旋输送机措施

1.装置技巧步骤

(1)其装置、调试等,都应当依照参数及图纸请求停止。在装置前,要停止的反省,包含地脚螺栓等,另有便是各个部件的地位能否准确等。

(2)输送机的装置,应先停止底座的找平、找正,然后再依照划定请求次序停止,留意基座和地脚螺栓应紧固,不克不及呈现松动等征象,不然会呈现成绩。

(3)减速机、机电的装置,应以驱动轮为基准停止恰当的调剂,以便满意各部位的尺寸请求。

其支架,应与输送机额纵向中间相重合。

2.铺设皮带的平安措施

(1)皮带在铺设前,要先停止园地的清算,通道要包管无阻才行。

(2)中间架的托辊,应是齐备的,运行应是灵活的。

(3)铺设皮带所用到的对象,是齐备完备的。

(4)非施工职员,不克不及随便停止施工现场。

不锈钢螺旋输送机除了无尘输送,另一个闪光点就是,突破了传统输送设备的二维输送,实现三维布置。螺旋输送机可以根据实际的生产环境,根据工艺的安排,360度任意拐弯,随意布置,不受空间的限制。看似简单的一个小特点,但是对于车间的生产环境来说,具有非常重大的意义。一些范围不是太宽敞的生产车间,为了进行生产工艺的布置,“挖沟搭桥”、费时费力,这样有了螺旋输送机的存在,问题就迎刃而解,生产省时顺利。

不锈钢螺旋输送机还有就是能耗低。传统的输送设备来说,斗式提升机敞口输送,卫生不能;螺旋输送机输送距离太短,工艺受限。来说风送可以达到基本的要求,但是能耗相对来说,太高太大,全年不可通算,算来算去,一年下来光电费就贵的吓人。而螺旋输送机可以根据生产的要求,电机调节,输送稳定,降低能耗。