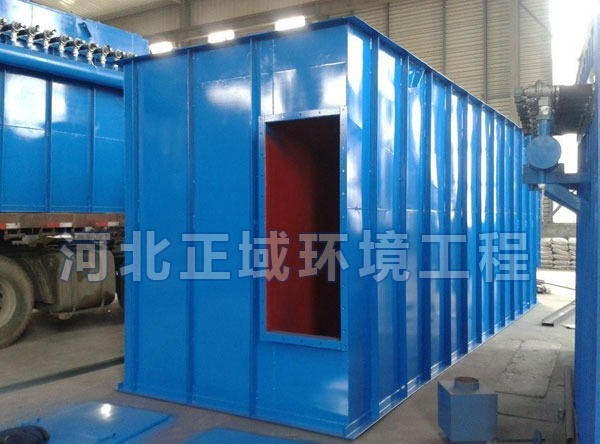

XDC系列新型磨机袋式除尘器机体结构紧凑,布局合理,与其他处理相同风量的收尘器相比,占地...

XDC系列新型磨机袋式除尘器机体结构紧凑,布局合理,与其他处理相同风量的收尘器相比,占地... 圆形插板阀圆形插板阀也叫圆型插板阀,常用于圆形卸料口的下方,闸板的运动...

圆形插板阀圆形插板阀也叫圆型插板阀,常用于圆形卸料口的下方,闸板的运动... 木工旋风除尘器木工旋风除尘器般清洁滤料的除尘效率低,积尘后滤料的除尘,清灰...

木工旋风除尘器木工旋风除尘器般清洁滤料的除尘效率低,积尘后滤料的除尘,清灰... 镀锌除尘骨架镀锌除尘骨架也称除尘笼骨,是采用设备次焊接成型,除尘骨架是滤...

镀锌除尘骨架镀锌除尘骨架也称除尘笼骨,是采用设备次焊接成型,除尘骨架是滤... HD型单机除尘器HD型单机除尘器采用自控清灰机构进行定时振打清灰或手控清灰机构...

HD型单机除尘器HD型单机除尘器采用自控清灰机构进行定时振打清灰或手控清灰机构...无轴螺旋输送机采用变频驱动会产生哪些优势呢?通常无轴螺旋输送机都会采用工频方式来拖动机器运行。这样的方式耗费能源较多,成本也较大,而且运行时会产生剧烈的冲击,加速了机械的磨损。皮带、液力耦合器的磨损和维护等后续问题都会给企业带来很大的维护费用。

但是无轴螺旋输送机使用变频器驱动之后就突显了许多之前没有的优势。无轴螺旋输送机的电机与减速器之间是直接硬联接,中间减少了液力耦合器这个环节。而液力耦合器本身的传递效率并不高,且主要是通过液体来传动,液体的传动效率比直接硬联接的传动效率要低许多,因而采用变频器驱动后,系统总的传递效率要比液力耦合器驱动的效率要高5%~10%。

螺旋输送机横截面比较小、结构比较简单、密封性能好、运行效果、制造成本低,便于中间装料和卸料。它的输送方向可逆向,也可同时向相反两个方向输送。输送过程中还可对物料进行搅拌、混合、加热和冷却。通过装卸闸门可调节物料流量,但不宜输送易变质的、粘性大的、易结块的及大块的物料。输送过程中物料易破碎,螺旋及料槽易磨损。单位功率较大。使用中要保持料槽的密封性及螺旋与料槽间有适当的间隙。

螺旋输送机根据功能用途不同也有很多种类:我们详细介绍一下垂直螺旋输送机和可弯曲螺旋输送机。垂直螺旋输送机适用于短距离垂直输送。可弯曲螺旋输送机的螺旋由挠性轴和合成橡胶叶片组成,易弯曲,可根据现场或工艺要求任意布置,进行空间输送。螺旋输送机叶片有现拉式和整拉失,现拉式可做成任意厚度与规格尺寸,整拉式不宜制作非标准螺旋。

了解了螺旋输送机的特性,那么客户会比较期待输送机设备未来将如何发展,那今天就来简要了解下。

(1)螺旋输送机生产继续向大型化发展。大型化包括大输送能力、大单机长度和大输送倾角等几个方面。水力输送装置的长度已达440公里以上。带式输送机的单机长度已近15公里,并已出现由若干台组成联系甲乙两地的“带式输送道”。不少正在探索长距离、大运量连续输送物料的更完善的输送机结构。

(2)继续扩大输送机的使用范围。发展能在高温、低温条件下、有腐蚀性、放射性、易燃性物质的环境中工作的螺旋输送机,以及能输送炽热、易爆、易结团、粘性的物料的输送机。

(3)会逐步改进螺旋输送机的生产结构,使其可以满足物料搬运系统自动化控制对单机提出的要求。如邮局所用的自动分拣包裹的小车式输送机应能满足分拣动作的要求等。

(4)降低能量消耗以节约能源,已成为输送技术内工作的一个重要方面。已将1吨物料输送1公里所消耗的能量作为输送机选型的重要指标之。

(5)减少各种输送机在作业时所产生的粉尘、噪声和排放的废气。