电厂除尘器现可为广大电厂用户提供电除尘器、电袋结合除尘器及袋式除尘器三...

电厂除尘器现可为广大电厂用户提供电除尘器、电袋结合除尘器及袋式除尘器三... 非标型卸料器非标型卸料器加工,具有锁气功能,其材质可采用铸钢、铸铁、不锈...

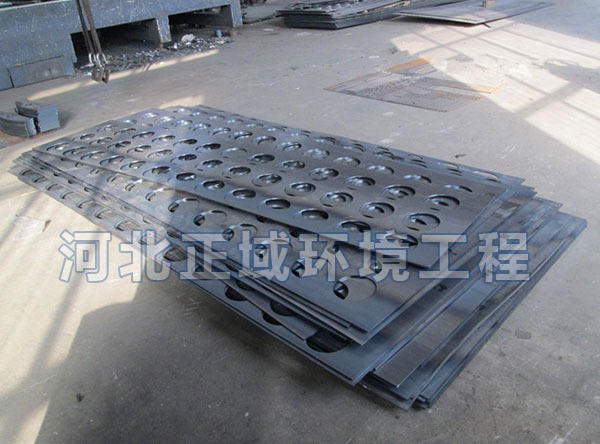

非标型卸料器非标型卸料器加工,具有锁气功能,其材质可采用铸钢、铸铁、不锈... 除尘器花板除尘器花板是负责安装除尘器布袋、除尘器骨架的。之所以除尘布袋...

除尘器花板除尘器花板是负责安装除尘器布袋、除尘器骨架的。之所以除尘布袋... GXCD型静电收尘器GXCD型静电除尘器为旋风静电复合式二级除尘器。GXCD型静电除尘器其...

GXCD型静电收尘器GXCD型静电除尘器为旋风静电复合式二级除尘器。GXCD型静电除尘器其... 水冷螺旋输送机水冷内螺旋输送机包括进料单元、出料单元、筒体、冷却单元、驱动...

水冷螺旋输送机水冷内螺旋输送机包括进料单元、出料单元、筒体、冷却单元、驱动...螺旋输送机操作规程:

1)所有螺旋输送机操作人员及有关人员都应熟悉和遵守本规程。

2)每台螺旋输送机都应指定专人进行操作和保养,其他人员不得擅自开动螺旋输送机。

3)开车前的准备工作:

①检查电线,开关是否完好。

②检查个紧固件是否松动。

③检查各润滑点是否按规定加足润滑油。

④螺旋是否卡住。

1)为防止起动过载,螺旋输送机空载起动,即在机壳内无输送物料时起动,起动后方可添加物料。

2)螺旋_在卸料干净后停车,即先停止加料,且机壳内物料已被输送完毕之后才停止运转。以下次空载起动。

3)螺旋输送机的加料应当均匀,以免造成物料在吊轴承处积塞。

无轴螺旋输送机叶片破损原因及处理办法:

1、无轴螺旋输送机的叶片有时轴距过小,螺旋管径选择不当。输送粉料或者片状物料的时候,往往由于叶片轴距过小,造成挤压力过大,直接损伤叶片,随着轴的转动,再厚的叶片也会产生量的损伤。另外一个原因管径较小,同样也会造成压力过大。导致叶片损伤严重。再采取以上两种措施之后,同时可以降低叶片转速。来达到这一效果。

2、叶片过薄,由于无轴螺旋输送机缺乏中间轴,所有的受力点都在叶片上,因此叶片的厚度对该设备的实际使用有着非常重要的影响。选择一个适当厚度的螺旋叶片,直接影响着无轴螺旋输送机的使用效果。

螺旋输送机安装时对技术条件的要求:

1.螺旋输送机安装基地在螺旋输送机正式安装以前20天用水泥浇灌完成,该地基应地支承输送机并不同地基过小而发生螺旋输送机下沉和额外的变化,螺旋输送机在运转时具有的稳定性。

2.螺旋输送机在安装以前*将那些在运输中或卸箱时粘上的尘垢的机件加以清洗。

3.邻近机壳法兰应连接平整、密合,机壳内表面对接处错位偏差不超过2mm。

4.机壳法兰间允许垫石棉调整机壳和螺旋长度的积累误差。

5.螺旋体外经与机壳间的间隙应符合表12规定,小间隙不得少于表中规定数值的60%,需要大间隙,按用户要求制作。

6.螺旋输送机各中间悬吊轴承应地固定在机壳吊耳上,与相邻螺旋联连后螺旋转动均匀,没有被卡住现象,安装时可在吊轴承底座与机壳吊耳间加调整垫片以各吊轴承同轴安装后螺旋体轴线的同轴度应符合表13规定。

7.螺旋输送机主轴与减速电器的同轴度应符合GB1184-80《形状和位置工差,未注公差的规定》附表4中10*的规定。

8.螺旋输送机的各底座在机壳装妥后,均应使之着实后再拧紧地脚螺钉。

9.所有联结螺钉均应拧紧至的程度。

10.进出料口现场安装应使进出料口的法兰支承面与螺旋输送机的本体轴线平行,与相连接的法兰应紧密贴合,不得有间隙。

11.螺旋输送机装妥后应检查各存油处是否人足够润滑油,不够则加足之,其后进行无负载试车;在连续进行4小时以上试运转后,检查螺旋输送机装配的正确性,发现不符合下列条件的应即停车,处理后再运转,直至处于良好运行状态为止。

①螺旋输送机运转应平稳,紧固件无松动现象。②运转2小时后轴承温度≤30℃,润滑密封良好。③减速器无渗油,无异常声,电器设备、联轴器。④空载运行功率≤额定功率30%。